Reale Belastungsdaten für sichere und langlebige Radsätze

Radsätze von U-Bahn- und Straßenbahnen sind im urbanen Verkehr extremen dynamischen Kräften ausgesetzt: Unebenheiten im Gleis, Weichenüberfahrten, Kurvenfahrten und Bremsvorgänge erzeugen Belastungen, die sich direkt auf Sicherheit, Komfort und Lebensdauer auswirken. Für Konstrukteure ist ein präzises Verständnis dieser Kräfte – besonders bei gummigefederten Radsätzen – unerlässlich, um Radsätze so auszulegen, dass sie nicht nur langlebig, sondern auch sicher und komfortabel sind.

Herausforderung

Heutige Fahrzeugentwicklungen beginnen in der Regel mit der Erstellung von Simulationsmodellen, die das erwartete Betriebsverhalten abbilden sollen. Damit diese Modelle belastbare Ergebnisse liefern, müssen sie mit realen Betriebsdaten validiert werden. An diesem Punkt ist eine verlässliche Messtechnik entscheidend: Solche Daten lassen sich nur gewinnen, wenn alle relevanten Kräfte und Momente direkt am Rad unter rauen Einsatzbedingungen im Betrieb präzise erfasst werden. So entsteht eine belastbare Datenbasis, mit der sich zukünftige Rad-Designs optimieren lassen.

Lösung

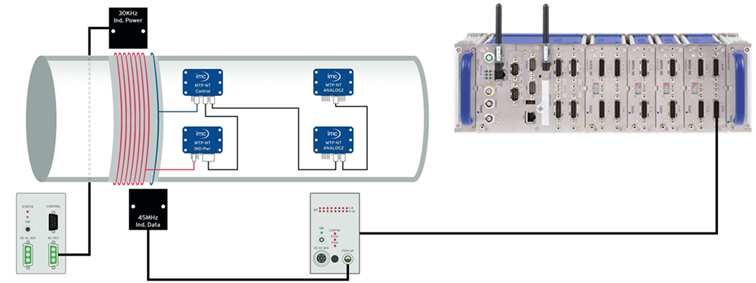

Um reale Betriebslasten direkt am Rad zu erfassen, kommt ein speziell entwickeltes Messrad mit DMS-Sensorik, kontaktloser Telemetrie und ein leistungsfähiges Datenerfassungssystem mit Echtzeitanalyse zum Einsatz. Damit werden alle relevanten Kräfte und Momente direkt im Fahrbetrieb erfasst, zuverlässig übertragen und unmittelbar ausgewertet. So entsteht eine solide Grundlage für Konstruktion, Simulation und Wartungsstrategien.

Funktionsprinzip

Das Herzstück der Lösung ist ein speziell entwickeltes Messrad, das in das Fahrwerk der Bahn integriert und während des regulären Fahrgastbetriebs eingesetzt wird. Es ist mit 16 präzise applizierten Dehnungsmessstreifen (DMS) ausgestattet, die Kräfte und Momente in radialer, axialer und torsionaler Richtung erfassen. Zusätzlich überwachen Temperaturfühler an den Gummielementen thermische Einflüsse.

Die Sensorik ist über ein Telemetriesystem kontaktlos mit einem stationären Empfänger verbunden. Die Messdaten werden induktiv und störungsfrei mit hoher Datenrate übertragen. Durch die sensornahe Signalwandlung und -konditionierung werden Störeinflüsse reduziert und die Datenqualität deutlich erhöht.

Grundprinzip: Dehnungsmessung

Kräfte oder Momente, die auf Bauteile einwirken, erzeugen Dehnungen an der Oberfläche, die mittels DMS erfasst werden können. Um die äußeren Belastungen zu rekonstruieren, wird ein Umrechnungsmodell benötigt, das den Zusammenhang zwischen Dehnung und Belastung beschreibt.

Positionierung des DMS

Um die Belastungen vollständig zu erfassen, sind mehrere DMS an strategisch günstigen Positionen notwendig.

Typische Positionen am Radkörper:

- Radialkräfte: DMS auf radial belasteten Bereichen (z. B. in der Nähe des Radreifens oder an der Radnabe)

- Axialkräfte: DMS an Flächen, die durch Kurvenkräfte beansprucht werden (z. B. Felgenbereiche)

- Torsionsmomente: DMS schräg (±45°) zur Umfangsrichtung aufgebracht, typischerweise auf der Radscheibe oder am Radschenkel

Meist werden Vollbrücken-Schaltungen verwendet, da sie temperaturkompensiert und empfindlich gegenüber Biegung oder Torsion sind.

Mechanisches Modell und Einflusskoeffizienten

Ein mechanisches Modell (z. B. FEM oder analytisch) bildet den Zusammenhang zwischen den aufgebrachten Kräften/Momenten und den resultierenden Dehnungen an den DMS-Positionen ab.

Kalibrierung des Systems

Die Kalibrierung liefert die Grundlage für die spätere Umrechnung im Fahrversuch und wird üblicherweise experimentell und rechnerisch bestimmt:

- Experimentell: Das Rad wird im Labor mit definierten Kräften und Momenten beaufschlagt. Die zugehörigen DMS-Signale werden aufgezeichnet und über eine Matrix bestimmt.

- Numerisch (z. B. FEM): Ein Simulationsmodell bildet Belastungen und Dehnungsverteilungen nach. Die Dehnung an den realen DMS-Positionen wird extrahiert.

Online-Dekodierung und Echtzeitanalyse

Während des regulären Fahrbetriebs werden die DMS-Signale kontinuierlich erfasst und mit dem Datenerfassungssystem imc CRONOSflex online umgerechnet und synchron aufgezeichnet. Die Echtzeitberechnung der Kräfte und Momente erfolgt mithilfe einer vordefinierten Umrechnungsmatrix direkt im Messsystem mit Hilfe der Echtzeitplattform Online FAMOS.

Die Echtzeitanalyseplattform ermöglicht zusätzlich:

- Temperaturkompensation: Mittels der Temperatursensoren lassen sich temperaturabhängige Effekte direkt in die Umrechnung einzubeziehen.

- Verbesserung der Signalqualität: Verschiedene Filter- und Glättungsverfahren lassen sich bereits während der Fahrt anwenden.

- Online-Statistik: Spitzenwerte, Effektivwerte (RMS), Lastkollektive und Verteilungen (wie Häufigkeit, Überrollung oder Rainflow) werden in Echtzeit berechnet

- Online-Klassierung: kontinuierlichen Messdaten werden in kompakten Belastungsmatrizen zusammengefasst und liefern direkt verwertbare, verdichtete Informationen über das Betriebsverhalten des Radsatzes.

Zur gezielten Analyse spezifischer Fahrabschnitte werden die Messdaten zusätzlich mit synchronen GPS-Informationen sowie weiteren Fahrzeug- und Streckendaten ergänzt. Dadurch lassen sich Belastungssituationen einzelnen Streckenabschnitten, Gleiszuständen oder Fahrsituationen wie Kurvenfahrten und Bremsvorgängen präzise zuordnen.

Testaufbau

- Messrad mit integrierter Sensorik: 16 DMS zum Erfassen der Kräfte und Momente sowie mindestens 4 Temperatursensoren, um die thermischen Einflüsse auf die Messsignale zu erfassen

- Telemetriesystem: mit kabelloser Energieversorgung und störsicherer, digitaler Messdatenübertragung zum imc CRONOSflex

- Datenerfassung und -analyse: Leistungsfähige Software zur automatisierten Visualisierung und Verarbeitung der Rohdaten

Testmethodik

- Einbau des Messrads im führenden Radsatz eines regulär eingesetzten Straßenbahnfahrzeugs

- Kontinuierliche Datenerfassung im realen Linienbetrieb

- Synchrone Aufzeichnung aller Messkanäle (radial, axial, torsional, thermisch)

- Nachgelagerte Auswertung zur Identifikation maßgeblicher Lastkollektive, Spitzenbelastungen sowie typischer Beanspruchungsprofile in Kurven, an Weichen und während des Bremsens

Worauf muss man besonders achten?

- Kalibrierung & Abgleich:

Die Genauigkeit der Messergebnisse hängt von der korrekten Kalibrierung der DMS-Kanäle ab. Eine fehlerhafte Kalibrierung kann zu systematischen Abweichungen führen - Montageposition der Sensorik:

Unsachgemäße Applikation der DMS kann zu Signalfehlern oder Ausfall führen - Elektromagentische Störungen:

Im urbanen Umfeld ist mit vielen Funk- und EMV-Einflüssen zu rechnen. Ein sensornahe Signalwandlung und digitale Telemetrie ist für verlässliche Daten entscheidend - Thermische Einflüsse:

Temperaturänderungen beeinflussen sowohl die mechanischen Eigenschaften der Gummielemente als auch die Sensorik. Eine kontinuierliche Temperaturüberwachung ist notwendig, um diese Effekte in der Auswertung zu kompensieren - Datenmanagement:

Große Datenmengen erfordern ein strukturiertes Datenmanagement und automatisierte Auswertealgorithmen, um zeitnah wichtige Erkenntnisse zu gewinnen

Ihre Vorteile mit einer imc Lösung

✅ Präzise Belastungsdaten aus dem realen Betrieb

✅ Kontaktlose, störsichere Telemetrie

✅ Echtzeit-Ergebnisse dank imc CRONOSflex & Online-FAMOS

✅ Erweiterbar mit GPS, Feldbusinformationen u.v.m.

✅ Direkt nutzbare Lastkollektive und Klassierungen

✅ Bewährte Messtechnik für den urbanen Schienenverkehr

Fazit

Die Messung dynamischer Lasten an U-Bahn- und Straßenbahnrädern liefert eine unverzichtbare Datenbasis für die Bahnindustrie. Mit DMS-basierten Messrädern, digitaler Telemetrie und leistungsfähigen Messsystemen mit Echtzeitanalyse werden Belastungsdaten im realen Betrieb gewonnen. So lassen sich Simulationsmodellen validieren und Konstruktionen für gummigefederte Radsätze optimieren. Ein entscheidender Schritt zur Entwicklung wartungsarmer, komfortabler und langlebiger Straßenbahn- und U-Bahn-Rädern.